Обратная связь

Обратная связь

| 8 (843) 259-47-58 | 8 (904) 761-40-71 |

|

г.Казань ул.Восстания, 102

|

|

Коллекторные группы используются в системах водоснабжения, водяного радиаторного или напольного отопления для распределения и регулирования рабочей среды в системе.

Каждая труба системы водоснабжения, отопительной системы водяного отопления или теплого водяного пола подключается к коллектору, что позволяет осуществлять регулировку и контроль потока теплоносителя индивидуально в каждом циркуляционном контуре.

Коллекторная группа может использоваться на трубопроводах, транспортирующих жидкие среды, неагрессивные к материалам изделия (вода, антифриз на основе этиленгликоля). Максимальное содержание этиленгликоля в антифризе — 30%. Антифриз следует применять, если характеристики системы предполагают температуру носителя ниже 0°С.

| Артикул |

KA002…KA012 KA002-304…KA012-304 |

KC002…KC012 KD002…KD012 |

KB002…KB012 | KB002-304…KB012-304 | |

| Номинальный размер | DN | 25 | 25 | 25 | 25 |

| G | 1" | 1" | 1" | 1" | |

| Максимальное рабочее давление | бар | 6 | 10 | ||

| Максимальный перепад давления | бар | 0,6 | |||

| Максимально допустимый расход на отводах подающего коллектора | м3/час | 0,9 | 0,9 | 1,6 | 1,6 |

| Максимально допустимый расход на отводах обратного коллектора | м3/час | 1,6 | 1,6 | 1,6 | 1,6 |

| Минимальная температура рабочей среды | °С | -20 | |||

| Максимальная температура рабочей среды | °С | 80 | 110 | ||

| Максимальная температура окружающей среды | °С | 60 | |||

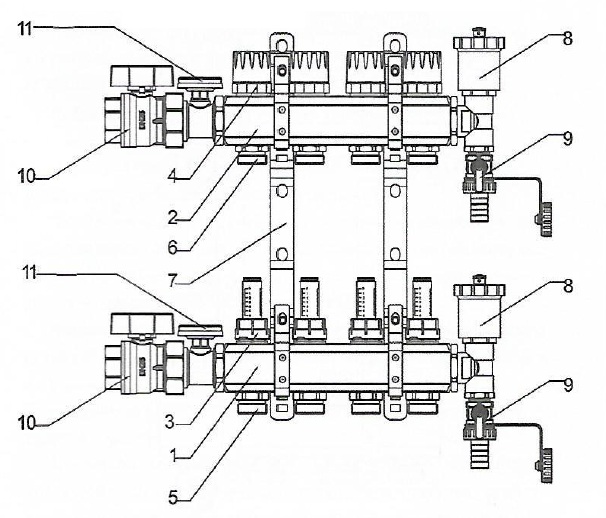

Коллекторная группа с расходомерами: КА002...КА012 ; КА002-304...КА012-304

Коллекторный блок со встроенными расходомерами: КС002...КС012

Коллекторная группа с расходомерами и регулировочными клапанами: KD002...KD012

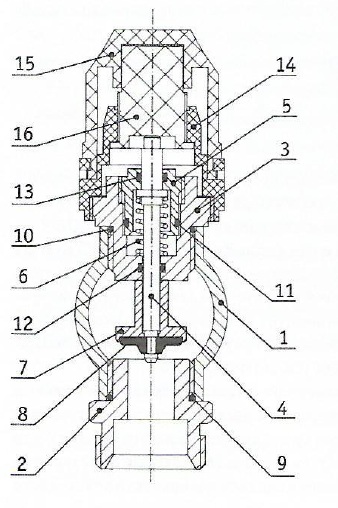

1 - подающий коллектор

1 - подающий коллектор

Коллекторная группа состоит из подающего (1) и обратного (2) коллекторов (гребенок), смонтированных на звукоизолирующих кронштейнах (7), согласно DIN 4109-1989.

Подающий коллектор всех моделей серии КА оснащен ручными регулировочными клапанами с расходомерами (3) с одной стороны и переходными ниппелями (5) — с другой стороны.

Подающий коллектор всех моделей серии КВ имеет ручные настроечные клапаны (3).

Подающая гребенка имеет возможность отключения каждого отдельного циркуляционного контура системы.

Обратный коллектор снабжен запорными клапанами (4) для плавного перекрытия потока и переходными ниппелями (6). Запорные клапана могут быть автоматизированы с помощью электротермического привода (резьба подсоединения М30х1,5).

Каждая из гребенок на конце имеет внутреннюю цилиндрическую резьбу 1" для присоединения к трубопроводу и от 3 до 12 отводов по бокам с внутренней цилиндрической резьбой 1/2" для присоединения клапанов с одной стороны и переходных ниппелей — с другой.

Все резьбы соответствуют ГОСТ 6357-81 (ISO 228-1:2000, DIN EN 10226-2005). Присоединение циркуляционных контуров осуществляется к переходным ниппелям с помощью фитингов «евроконус»3/4".

Расстояние между центрами отводов — 50 мм. Коллекторные группы комплектуются дополнительно двумя автоматическими воздухоотводчиками (8) и двумя дренажными шаровыми кранами (9), по одному на подающий и обратный коллектор.

Серия КА укомплектованы шаровые краны, для перекрытия воды(10), и термометром (11) для измерения температуры в системе.

Коллекторы и переходные ниппели изготовлены из латуни марки CW617N (по Европейскому стандарту DIN EN12165-2011), соответствующей марке ЛС59-2 (по ГОСТ 15527-2004), с никелированием поверхностей.

Соединения всех элементов коллекторной группы между собой выполнены с помощью уплотнительных колец, изготовленных из синтетического эластомера (этилен-пропиленовый каучук, EPDM), и герметизированы клеем. Это позволяет отказаться от использования дополнительных герметизирующих и уплотнительных материалов.

Кронштейны изготовлены из оцинкованной конструкционной стали S235JR (по DIN EN 10025-2005), соответствующей марке СтЗпс (по ГОСТ 380-2005).

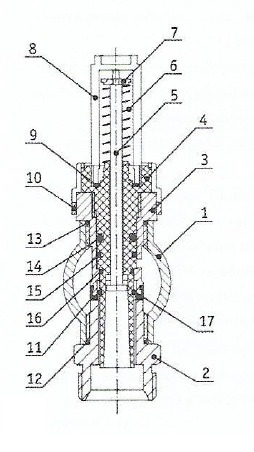

Посадочное гнездо имеет наружную резьбу Уг по ГОСТ 6357-81 (ISO 228-l:2000,DINEN 10226-2005) для присоединения к коллектору, отверстие под расходомер с внутренней метрической резьбой по ГОСТ 8724-2002 (ISO 261:1998) в верхней части и прорези в нижней части для пропуска рабочей жидкости через клапан.

Соединение гнездо/коллектор герметизируется уплотнительным кольцом (13) и клеем. На нижний конец гнезда расходомера надевается уплотнитель клапана (11). При ввинчивании гнезда в коллектор уплотнитель клапана плотно садится на седло переходного ниппеля (2). Посадочное гнездо расходомера также как коллектор и переходной ниппель изготовлен из латуни марки CW617N по DIN EN 12165-2011, с никелированием поверхностей.

Расходомер состоит из корпуса (4), штока (5), пружины (б), индикатора расхода (7) и колпачка (8). Корпус расходомера изготовлен из ударопрочной технической термопластической смолы (акрилонитрилбутадиенстирол, ABS) и представляет собой трубку с регулировочной гайкой в верхней части и прорезями в середине для пропуска рабочей жидкости через расходомер. В трубку вставляется шток (5) супором на нижнем конце. Шток расходомера выполнен из полипропилена (РР).

Отверстие в центре корпуса расходомера имеет разные диаметры, при этом диаметр в верхней части (до прорезей для прохода рабочей жидкости) существенно меньше, чем в нижней (после прорезей).

Таким образом, упор штока лишается возможности перемещаться выше прорезей для пропуска рабочей жидкости.

Индикатор также служит верхним упором для пружины (6), которая удерживает шток в верхнем положении. Пружина изготовлена из нержавеющей стали марки AISI304 по DIN EN10088-2005 (аналог 08Х18Н10 по ГОСТ 5632-72).

Сверху в корпус ввинчен защитный колпачок (8), который имеет шкалу с диапазоном от 0 до 5 л/мин для настройки расхода через клапан. Колпачок выполнен из прозрачного, жесткого, ударопрочного термопласта (поликарбонат, PC).

Регулировочный клапан имеет четыре уплотнительных кольца на корпусе расходомера. Уплотнительные кольца (14 и 15) герметизируют соединение корпуса расходомера с посадочным гнездом сверху от прорезей для прохода рабочей жидкости, предотвращая течь рабочей жидкости из под регулировочной гайки расходомера.

Уплотнительное кольцо (16) обеспечивает герметичное перекрытие клапана, а уплотнительное кольцо (17)герметизирует соединение корпуса расходомера с посадочным гнездом снизу от прорезей для прохода рабочей жидкости, предотвращая попадание рабочей жидкости между трубкой корпуса и гнездом.

ВНИМАНИЕ: корпус расходомера невозможно выкрутить из гнезда без повреждения уплотнительного кольца (17)!

Соединение корпус/колпачок расходомера герметизировано прокладкой (9). Все уплотнительные детали (9,11,12,13,14,15,16,17) изготовлены из синтетического эластомера (этилен-пропиленовый каучук, EPDM).

Сверху на регулировочную гайку корпуса надевается защитная гильза (10) из технической термопластической смолы (акрилонитрилбутадиенстирол, ABS), которая предотвращает расходомер от случайного поворота. 1 - корпус коллектора

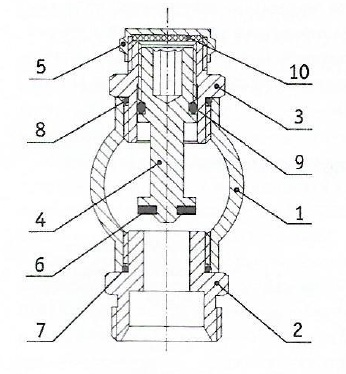

1 - корпус коллектора

Корпус в нижней части имеет наружную резьбу 1/2" по ГОСТ 6357-81 (ISO 228-1:2000, DIN EN 10226-20Q5) для присоединения к коллектору, а в верхней части внутреннюю метрическую резьбу, по которой перемещается регулировочный шток (4), а также наружную метрическую резьбу для навинчивания защитной крышки (5). Метрические резьбы выполнены по ГОСТ8724-2002 (ISO 261:1998).

Корпус, шток и защитная крышка изготовлены из латуни марки CW617N по DIN EN 12165-2011, с никелированием поверхностей.

Соединение корпус/шток герметизируется с помощью уплотнительного кольца (9). Все уплотнительные детали (6,7,8,9) изготовлены из синтетического эластомера (этилен-пропиленовый каучук, EPDM). Защитная крышка имеет прокладку круглой формы (10) из фибры марки 3110 (DIN 7737).

1 - корпус коллектора

1 - корпус коллектора

Запорный клапан устанавливается в боковые отводы обратного коллектора (1). Он состоит из корпуса (3), штока (4), втулки (5), пружины (6), золотника (7) и рукоятки.

Корпус клапана имеет наружную резьбу 1/2" по ГОСТ 6357-81 (ISO 228-1:2000, DIN EN 10226-2005) для присоединения к коллектору, наружную метрическую резьбу М30х1,5 для навинчивания рукоятки по ГОСТ 8724-2002 (ISO 261:1998) и сквозное отверстие разных диаметров, в котором вертикально перемещается шток (4).

Соединение корпус/коллектор герметизируется уплотнительным кольцом (10) и клеем. В верхней части отверстия корпуса также предусмотрена метрическая резьба по ГОСТ 8724-2002 (ISO 261:1998) для ввинчивания центрирующей втулки (5).

Шток удерживается в верхнем положении пружиной (б). Шток и пружина изготовлены из нержавеющей стали марки AISI304 по DIN EN 10088-2005. На нижнем конце штока закреплен золотник (7) с уплотнителем клапана (8), который при закрытии клапана плотно прижимается к верхней поверхности переходного ниппеля (2).

Втулка ввинчивается в корпус до упора и немного сжимает пружину, снимая, таким образом, нагрузку с золотника. Корпус, втулка и золотник изготовлены из латуни марки CW617N по DIN EN 12165-2011, с никелированием поверхностей.

Соединение корпус/втулка герметизируется с помощью уплотнительного кольца (11). Уплотнительные кольца (12 и 13) предотвращают течь рабочей жидкости по штоку. Все уплотнительные детали (8, 9,10,11,12,13) изготовлены из синтетического эластомера (этилен-пропиленовый каучук, EPDM).

Таким образом, при вращении ручки, вращается и ходовая часть, перемещаясь вверх или вниз по резьбе. Все элементы рукоятки (14,15,16) изготовлены из ударопрочной технической термопластической смолы (акрилонитрилбутадиенстирол,АВЗ).

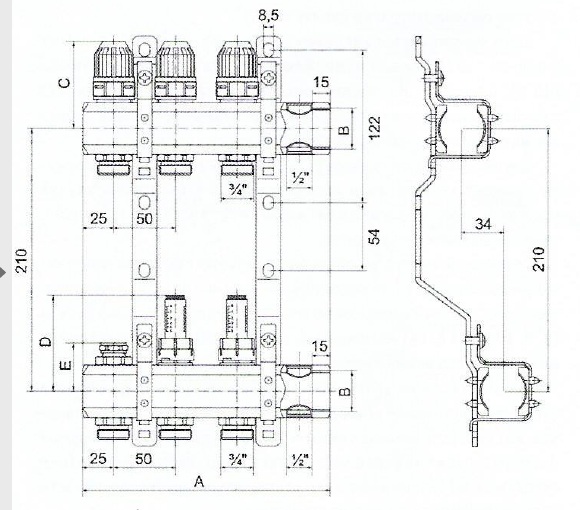

|

Артикул |

|

серия КА |

серия КВ |

|

В |

дюйм |

1" |

1" |

|

С |

мм |

68 |

68 |

|

D |

мм |

77 |

— |

|

Е |

мм |

- |

37,5 |

| Артикул | А, мм |

| КА 003 | 150 |

| КА 004 | 200 |

| КА 005 | 250 |

| КА 006 | 300 |

| КА 008 | 400 |

| Артикул | А, мм |

| КА005-304 | 286 |

| КА006-304 | 336 |

| КА007-304 | 386 |

| КА008-304 | 436 |

| КА009-304 | 486 |

| КА010-304 | 536 |

| КА011-304 | 586 |

| КА012-304 | 636 |

| Артикул | А, мм |

| КВ00З | 200 |

| КВ004 | 250 |

| КВ005 | 300 |

| КВ006 | 350 |

| КВ007 | 400 |

| КВ008 | 450 |

| КВ009 | 500 |

| КВ010 | 550 |

| КВ011 | 600 |

| КВ012 | 650 |

Чем больше открыт клапан и чем больше расход рабочей жидкости, тем ниже опускается шток. В коллекторных группах с настроечными клапанами без расходомеров регулировка расхода осуществляется вращением штока с помощью шестигранного ключа.

При вращении штока по часовой стрелке, он опускается вниз на седло, закрывая клапан. И наоборот, при вращении штока против часовой стрелки шток поднимается, открывая клапан.

Дальнейшая регулировка подачи через конкретные циркуляционные контуры осуществляется с помощью запорных клапанов обратного коллектора.

При вращении ручки запорного клапана по часовой стрелке ходовая часть рукоятки движется вниз и давит на шток клапана, сжимая пружину, и опускает шток с золотником вниз на седло, закрывая клапан.

При вращении ручки против часовой стрелки ходовая часть рукоятки движется обратно вверх, а пружина поднимает шток с золотником, открывая клапан. Для автоматического регулирования необходимо подключение электротермического привода, который запирает соответствующий отвод по сигналу комнатного термостата.

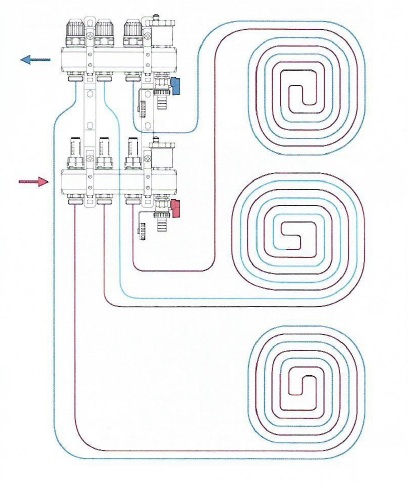

Схема подключения коллекторной группы:

Раскладка петель теплого пола — «Улитка»

Гидравлические характеристики

Пропускная способность регулировочного клапана с расходомером:

|

Количество оборотов регулировочного кольца расходомера |

1,5 |

2 |

2,5 |

3 |

3,5 |

Полное открытие |

|

Kv, м3/час |

0,08 |

0,19 |

0,34 |

0,50 |

0,63 |

0,65 |

|

Количество оборотов |

0,5 |

1 |

1,5 |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

Полное открытие |

|

Kv, м3/час |

0,09 |

0,28 |

0,74 |

0,95 |

1,19 |

1,44 |

1,67 |

1,89 |

2,20 |

2,52 |

2,70 |

|

Количество оборотов рукоятки |

0,5 |

1 |

1,5 |

2 |

2,5 |

Полное открытие |

|

Kv, м3/час |

1,27 |

1,79 |

2,05 |

2,21 |

2,35 |

2,40 |

Коллекторный блок должен быть установлен горизонтально с присоединением к трубопроводу на трубной цилиндрической резьбе по ГОСТ 6357-81. Коллекторы с регулировочными клапанами необходимо подсоединять к подающему трубопроводу, а коллекторы с запорными клапанами — к обратному.

С помощью кронштейнов коллекторная группа крепится в коллекторном шкафу или на стене. При этом необходимо следить, чтобы воздухоотводчик системы располагался строго вертикально в наивысшей точке системы. Размеры коллекторного шкафа изменяются в зависимости от количества отводов коллекторов.

Коллекторная группа не должна испытывать нагрузок от трубопровода (изгиб, сжатие, растяжение, кручение, перекосы, вибрация, несоосность патрубков, неравномерность затяжки крепежа). При необходимости должны быть предусмотрены опоры или компенсаторы, снижающие нагрузку на изделие от трубопровода (ГОСТ Р 53672-2009).

Несоосность соединяемых трубопроводов не должна превышать 3 мм при длине до 1 м плюс 1 мм на каждый последующий метр (СНиП 3.05.01-85, п.2.8). Рекомендуется установка ручных перекрывающих шаровых кранов на входе подающей гребенки и выходе обратной.

Резьбовые соединения должны производиться с использованием в качестве подмоточного уплотнительного материала ФУМ-ленты (PTFE - политетрафторэтилен, фторопластовый уплотнительный материал), полиамидной нити с силиконом или льна. При этом необходимо следить, чтобы излишки этого материала не попадали на седло ближайшего клапана. Это может привести к утрате клапаном герметичности. Проверьте правильность монтажа.

При заполнении системы, воздухоотводчики должны быть закрыты. После монтажа следует провести манометрическое испытание герметичности системы (СНиП 3.05.01-85, п.4.1). Данное испытание позволяет обезопасить систему от протечек и ущерба, связанного с ними.

При использовании коллекторной группы в системах перемещения среды с высоким содержанием механических примесей, следует перед коллекторным блоком установить фильтр механической очистки.

Не допускается проводить гидравлические испытания системы при установленных воздухоотводчиках или при открытой перед ними запорной арматурой.

Для приведения воздухоотводчика в рабочий режим необходимо немного открутить (не снимая) защитный колпачок, расположенный наверху крышки. Перед вводом коллекторной группы в эксплуатацию обжимные гайки соединителей следует подтянуть.

Коллекторная группа должна эксплуатироваться без превышения давления и температуры, приведённых в таблице технических характеристик.

Перед эксплуатацией необходимо произвести балансировку каждого отдельного контура системы. Для этого надо установить требуемый расход рабочей жидкости на регулировочном клапане подающей гребенки.

Затем следует настроить требуемый расход рабочей жидкости. Для этого нужно повернуть шток с помощью того же ключа против часовой стрелки на требуемое количество оборотов для данного циркуляционного контура (в соответствии с графиком расхода и потерь давления). Затем закрутить обратно защитную крышку.

Дальнейшая регулировка каждого отдельного контура системы для поддержания местной температуры осуществляется с помощью запорных клапанов обратной гребенки. Сверху на рукоятке указано направление вращения. Направление «+»(против часовой стрелки) открывает клапан, направление «-»(по часовой стрелке) закрывает его.

Установка и демонтаж изделия, а также любые операции по ремонту или регулировке должны производиться при отсутствии давления в системе. Дайте оборудованию остыть до температуры окружающего воздуха.